J.S. Held adquiere GLI Advisors para fortalecer sus servicios de apoyo a proyectos de construcción en el oeste de EE. UU. y Hawái

LEER MÁSLa espectroscopía es el estudio de la interacción de la luz y la materia. En la espectroscopía infrarroja, la luz infrarroja, que es radiación electromagnética (EMR) con longitudes de onda más largas que las de la luz visible, se ilumina en el material o lo atraviesa. La interacción entre la luz infrarroja y el material crea una señal que se puede utilizar para comprender su química. Se han desarrollado instrumentos espectrográficos infrarrojos especializados, el más útil de los cuales es el espectrómetro infrarrojo por transformada de Fourier (FTIR). La industria utiliza tres tipos diferentes de espectrómetros FTIR: microscopio FTIR, banco FTIR y un FTIR portátil de mano. El uso de FTIR no suele ser destructivo para la muestra, por lo que la evidencia queda intacta y no se ve afectada.

Este artículo cubrirá los conceptos básicos de la espectroscopía infrarroja e ilustrará su utilidad en las investigaciones de análisis de fallas con varios estudios de caso. La siguiente información puede ser de particular interés para las compañías de seguros, los litigantes, los fabricantes de materiales plásticos, los investigadores forenses y cualquier persona interesada en comprender por qué fallan los materiales.

FTIR es una técnica espectroscópica utilizada en la caracterización y evaluación de materiales mediante la identificación de la "familia química" de una sustancia. Cuando se analiza una muestra de material, se produce un espectro con picos de absorción correspondientes a las frecuencias vibratorias de los enlaces entre los átomos que componen el material. Estos espectros infrarrojos funcionan como una "huella digital" química que se puede comparar con bases de datos de referencia para determinar la familia química o la identidad real de componentes y compuestos desconocidos. FTIR también es útil para la identificación de contaminantes y agentes químicos en contacto con piezas falladas, y enlaces químicos y secuencias resultantes de la degradación, como el calor, el agua, el oxígeno, los oxidantes o la luz ultravioleta ("UV").

Las aplicaciones de FTIR en investigaciones de análisis de fallas incluyen:

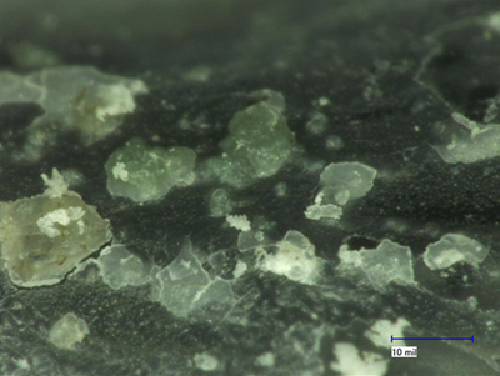

Un fabricante de bolsas de plástico desechables para biberones comenzó a recibir informes de consumidores sobre la contaminación de las bolsas. Inicialmente se sospechó de moho, pero se descartó tras el análisis micológico. Se obtuvieron muestras de devoluciones de clientes y cajas sin abrir de bolsas de producción para su análisis. Una inspección inicial mostró dos tipos diferentes de contaminación: depósitos de color claro como se muestra en la figura 1 y manchas oscuras como se muestra en la figura 2.

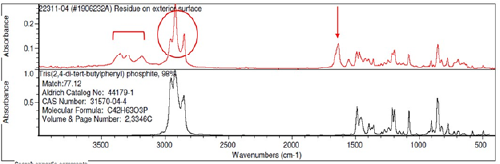

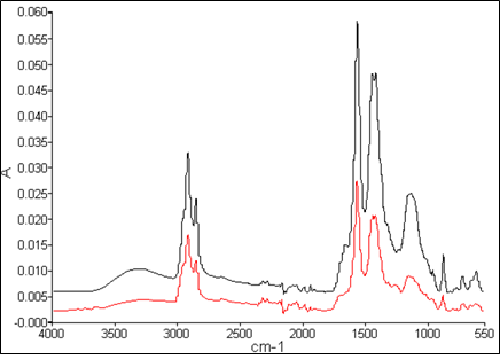

Un pequeño fragmento (5/1000 de pulgada) del contaminante de color más claro, que se muestra en la vista del microscopio en la figura 3, fue analizado por FTIR y se identificó que contenía fenilfosfito (Figura 4), un antioxidante comúnmente utilizado en el procesamiento de polietileno (PE) para prevenir la degradación térmica a altas temperaturas. Los espectros FTIR también contenían picos adicionales no asociados con el antioxidante, como se muestra en las marcas rojas en la figura 4.

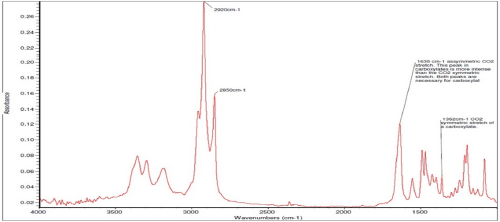

La figura 5 muestra el resultado de la sustracción espectral realizada en los espectros para eliminar o "sustraer" los picos de fenilfosfito y revelar la(s) sustancia(s) enmascarada(s) u oculta(s). Los picos en la región de la "huella digital" muestran una fuerte evidencia de un carboxilato como un estearato. Los estearatos son sustancias similares a cera o jabón derivadas de ácidos grasos en grasas o aceites vegetales como los aceites de coco y palma. Las carboxilatos pueden identificarse por sus picos característicos en el número de onda 1635 cm-1 y 1362 cm-1, siendo el primero relativamente más intenso que el segundo, como se evidencia en los espectros por FTIR en la Figura 5.

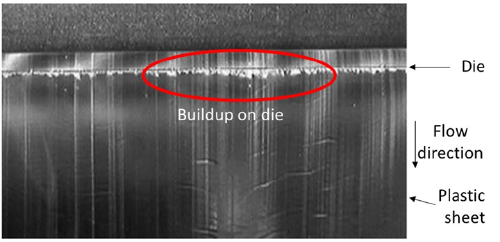

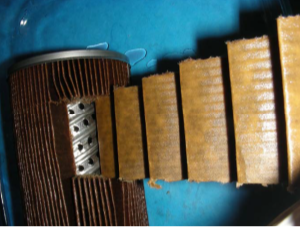

En la fabricación de plásticos, las láminas de plástico o, en este caso, las bolsas de plástico, pueden pegarse durante el procesamiento. Para mitigar esta condición, a menudo se utilizan aditivos, llamados agentes antideslizantes o antibloqueo, para reducir el coeficiente de fricción, de modo que las piezas de plástico puedan deslizarse unas sobre otras más fácilmente. La erucamida, una sustancia cerosa derivada del aceite de colza, y/o arcilla fina o talco se incorporan al plástico y actúan como lubricantes o agentes antibloqueo. Solo el aditivo que está presente en la superficie de la lámina de plástico es eficaz como agente antideslizante o antibloqueo. Gran parte de la arcilla y el talco permanecen enterrados en el grosor del plástico y son ineficaces, mientras que la erucamida "florecerá" ligeramente hacia la superficie, pero las concentraciones serán tan bajas que no serán visibles. Sin embargo, cuando se usan cantidades excesivas de coadyuvantes de procesamiento, como lubricantes y compuestos deslizantes y/o se usa una resina de mayor densidad de la que se pretendía (p. ej., HDPE en lugar de LDPE), los aditivos pueden formar depósitos en las superficies de moldes, matrices u otros equipos de procesamiento, y luego se desprenden sobre el plástico durante la producción. El fenómeno se conoce como "placa" o "baba". La figura 6 muestra un ejemplo extremo de la acumulación en una matriz de maquinaria de extrusión de láminas de plástico. El análisis concluyó que el residuo de placa de erucamida/antioxidante se había acumulado en la matriz y se había depositado en las láminas delgadas que luego se termoformaron en las bolsas para biberones.

Las manchas negras mostradas anteriormente en la figura 2 se examinaron bajo un microscopio de disección y se determinó que estaban incrustadas dentro de las bolsas de polietileno y no en la superficie del material. La figura 7 muestra una de las manchas negras incrustadas en el corte transversal después de que fue seccionada con un bisturí.

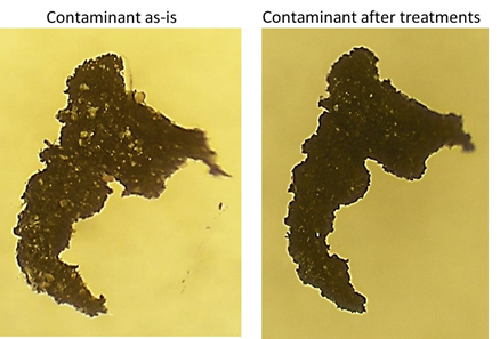

Las partículas negras tenían una consistencia similar al caucho. El análisis FTIR de las manchas negras no identificó positivamente el material similar al caucho, ya que estaba enmascarado por las numerosas partículas cristalinas que superaron la señal. Los espectros indicaron que los cristales eran carbonato de calcio, un relleno común utilizado en cauchos para mejorar sus propiedades físicas. Se intentó la sustracción espectral FTIR como antes, pero los resultados no fueron concluyentes. Se añadió una pequeña cantidad de ácido clorhídrico (HCl) a una de las partículas para eliminar el carbonato de calcio. El HCl disolverá el carbonato de calcio, lo que da como resultado dióxido de carbono gaseoso y una sal soluble en agua que se puede enjuagar para dejar el material similar al caucho aislado. La figura 8 muestra imágenes de microscopio digital de una partícula negra antes y después del tratamiento con HCl y enjuague. Observe la gran cantidad de cristales en la imagen tal como se encuentra o antes del tratamiento (izquierda) y la relativa falta de cristales en la imagen posterior al tratamiento (derecha).

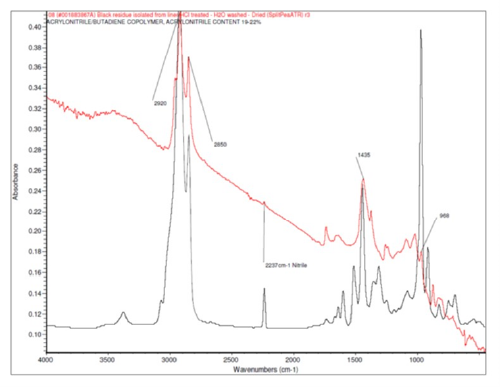

La figura 9 son los espectros FTIR de la partícula de caucho limpia y los espectros del caucho Buna-N que muestran una coincidencia excelente. El caucho Buna-N relleno de carbonato de calcio se usa comúnmente para juntas tóricas, arandelas y juntas de caucho. Los contaminantes se originaron en los equipos de fabricación. Se descubrió que las juntas tóricas se habían estado deteriorando, lo que provocó que pequeñas partículas se rompieran en el polietileno fundido y se incrustaran en las bolsas.

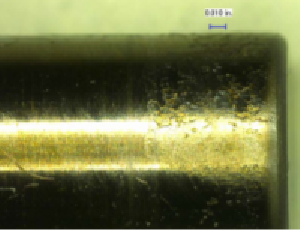

Los informes describen que las mangueras de aire de buceo fallan internamente y obstruyen los reguladores que suministran aire respirable al buceador. Las mangueras averiadas tenían entre 3 y 8 años y generalmente se utilizaban en áreas tropicales. Las mangueras trenzadas no mostraban signos externos de deterioro; sin embargo, cuando las mangueras se abrieron, el deterioro de las mangueras de caucho internas fue claramente visible como se muestra en las figuras 10 y 11.

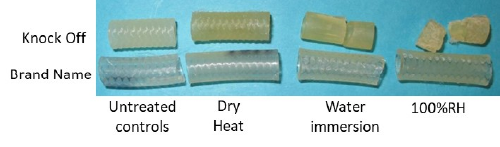

Se obtuvieron las mangueras averiadas en cuestión, mangueras nuevas "de marca" y mangueras "de imitación" para su examen y prueba. Se realizaron pruebas de envejecimiento acelerado para evaluar los efectos ambientales sobre el deterioro de los materiales de las mangueras. Las mangueras de caucho nuevas y de imitación se sometieron a aire seco, inmersión en agua caliente o condiciones de 100 % de humedad relativa a 120 oF. Las mangueras de imitación mostraron amplios signos de degradación similares a los de las mangueras averiadas en cuestión en condiciones húmedas y mojadas, mientras que las mangueras nuevas de marca permanecieron flexibles y no exhibieron deterioro visible, como se muestra en la Figura 12.

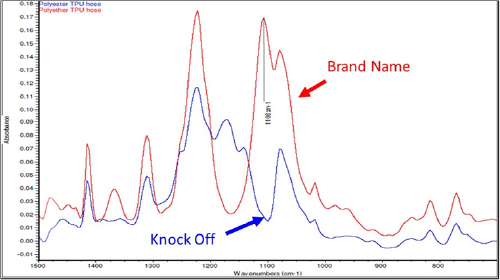

El análisis químico FTIR de las mangueras averiadas, de imitación y de marca mostró que las mangueras estaban hechas de poliuretano termoplástico (TPU), un tipo de caucho sintético. A nivel molecular, la química del TPU se conoce como un copolímero de bloque que consiste en secuencias alternas de segmentos duros y blandos que le dan al TPU sus propiedades similares al caucho. Estos segmentos duros y blandos se pueden unir químicamente con un enlace "éter" o "éster" que le dan propiedades diferentes al TPU. Las mangueras averiadas y de imitación tenían firmas químicas similares; sin embargo, como se muestra en la Figura 13, los espectros de las mangueras de marca mostraron un pico adicional a 1108 cm-1, Figura 13. La presencia de este pico indicó que el TPU de marca contenía un enlace químico llamado enlace "éter", y la falta de dicho pico en los TPU averiados y de imitación indicó un enlace "éster" que conecta las partes de poliuretano de la molécula.

Esta distinción es importante porque se sabe que los TPU con enlaces éster (TPU de poliéster) son susceptibles a la degradación hidrolítica, mientras que los TPU con enlaces éter (TPU de poliéter) son mucho más resistentes a este tipo de deterioro. Las pruebas y análisis mostraron que la combinación de humedad en contacto con las mangueras de caucho, las temperaturas más altas encontradas en ambientes tropicales y, críticamente, el uso de material de TPU tipo poliéster (vs. poliéter) para las mangueras causaron el rápido deterioro y la falla de las mangueras de aire de buceo. A pesar de que ambos tubos de aire estaban hechos de TPU, la química del polímero específico elegida para fabricar los tubos averiados era inapropiada para la aplicación, ya que era altamente susceptible a la degradación ambiental y potencialmente conducía a la obstrucción del regulador de segunda etapa de un buceador, lo que a su vez conducía a la pérdida de suministro de aire. En consecuencia, se notificó a la Comisión de Seguridad de Productos del Consumidor (CPSC) y se tomaron medidas correctivas para abordar el problema.

Una gran draga de tolva de 400 pies de largo, similar a la que se muestra en la figura 14, que opera en el Golfo de México, estaba propulsada por tres motores diésel que experimentaron una serie de fallas en los inyectores de combustible después de recibir combustible. El registro del barco mostró que la embarcación perdió aproximadamente 22 inyectores y, en un momento, toda la propulsión se perdió temporalmente mientras la embarcación llegaba al puerto, lo que podría haber resultado en una colisión con el muelle o con otro barco si uno de los motores no se hubiera reiniciado. El barco se debilitó tanto que tuvo que ser puesto fuera de servicio para realizar las reparaciones.

Laboratorios externos realizaron análisis de laboratorio en muestras de combustible de la barcaza de reabastecimiento de combustible y la draga debilitada. El problema era desconcertante porque las fallas de los inyectores de combustible se produjeron poco después de recargar combustible y, sin embargo, ninguna parte del análisis de combustible explicaba estos sucesos.

El filtro de combustible y los inyectores de combustible problemáticos se obtuvieron para su examen (consulte las figuras 15 y 16). El desmontaje de los inyectores resultó difícil porque las válvulas de aguja estaban atascadas en sus soportes. Una vez desmontados, se observaron depósitos similares a cera en el pistón de solenoide (consulte la Figura 17) y depósitos de color claro en las superficies de los solenoides, las válvulas de aguja y los orificios del soporte de la válvula de aguja, como se muestra en las figuras 18 y 19. Se realizaron análisis FTIR y SEM-EDS para proporcionar información sobre la estructura química y la composición elemental de los depósitos.

El espectro FTIR de todos los depósitos, incluida la superficie del filtro de combustible, mostró estructuras químicas similares. Los espectros representativos (que se muestran en la Figura 20 ) indicaron "jabones de ácidos grasos". El análisis elemental de los depósitos mostró la presencia de sodio y/o calcio. Estos son los principales contraiones en el jabón de ácidos grasos detectado por FTIR.

Se concluyó que los depósitos de jabón probablemente eran responsables del funcionamiento inadecuado de los inyectores. Información adicional sobre el procesamiento del combustible y los aditivos del combustible llevó a la conclusión de que la formación de los depósitos de jabón era probablemente el resultado de dos clases de contaminantes en los inhibidores de corrosión ácidos del combustible, introducidos durante el proceso de refinado, almacenamiento y/o transporte antes de la carga al buque; y sodio y/o calcio. Las posibles fuentes de sodio y/o calcio incluyen la contaminación del agua de mar, los filtros secadores de sal utilizados en el procesamiento y refinado del combustible y los productos químicos utilizados para limpiar los tanques de combustible de la embarcación. El tercer componente que se combinó para formar los depósitos de jabón es el combustible diésel en sí y/o el crecimiento biológico (si hay agua en el combustible). El jabón formado era viscoso y muy polar, capaz de adherirse a superficies metálicas y "arruinar todo". La presencia de cobre y cinc puede acelerar dicho proceso. Las pruebas de combustible estándares actualmente en uso no fueron eficaces para identificar la causa del problema porque la cantidad de contaminantes necesarios para la formación de carboxilato que causan la falla de los inyectores fue extremadamente pequeña. La solución inmediata para evitar la falla de los inyectores fue prevenir o eliminar la formación de depósitos en lugar de intentar identificar la presencia de contaminantes en el combustible.

Estos hallazgos fueron sorprendentes porque era la primera vez que el cliente se daba cuenta de que se habían producido fallas de este tipo en los inyectores unitarios electrónicos (EUI). Se sabe desde hace algún tiempo que depósitos similares afectan a la industria del transporte por carretera, donde los sistemas de inyección de combustible de conducto común utilizan inyectores de mayor presión y tolerancia más cercana que los EUI. Debido a que hay muchos motores antiguos equipados con EUI en servicio que generalmente son más tolerantes a este problema que los motores con inyección de conducto común, tal descubrimiento fue preocupante y puede presagiar una propagación a una población de equipos más grande.

Luego de la presentación de los hallazgos, el fabricante del motor diésel comenzó a desarrollar una prueba para el combustible que puede revelar la presencia de los reactivos que llevaron a la formación de jabón en el caso anterior. Las pruebas preliminares en una muestra de combustible de la embarcación en cuestión mostraron que la presencia de los reactivos estaba fuera del rango normal, lo que probablemente provocó la formación de depósitos de jabón. El fabricante del motor continúa perfeccionando los métodos de prueba y espera tener pronto una prueba de campo disponible comercialmente.

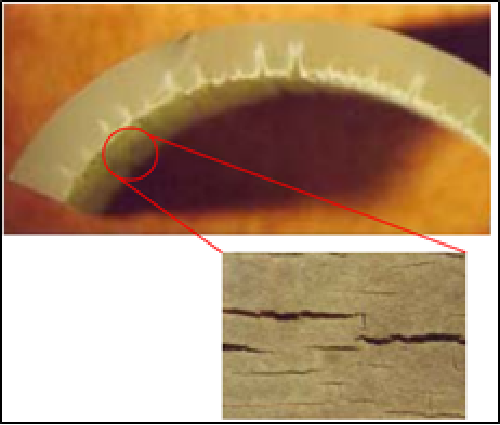

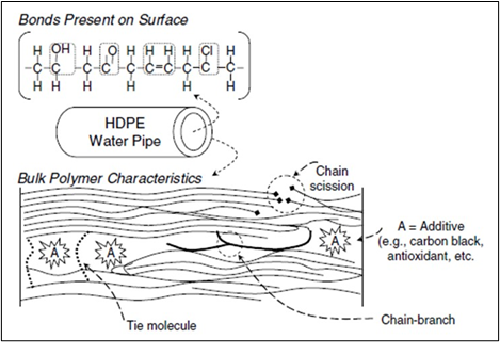

Se utilizan muchos tipos diferentes de tuberías en el servicio de agua potable. A menudo, los reclamos implican fallas prematuras de las tuberías de polietileno (PE) y polietileno reticulado (PEX) que se utilizan en los sistemas de agua domésticos. La figura 21 muestra una tubería de agua de PE muy degradada en corte transversal con grietas en la superficie de la pared interior. FTIR puede ser una herramienta poderosa en el análisis de PE y PEX al determinar la degradación.

La mayoría de los polímeros, incluidas las tuberías de plástico, están compuestos de antioxidantes para evitar la escisión de la cadena de oxidación y la pérdida de peso molecular y propiedades mecánicas. Los antioxidantes son aditivos de sacrificio incluidos en las formulaciones de polímeros para contrarrestar los efectos oxidativos de los entornos de servicio. En las tuberías de distribución de agua, el suministro finito de antioxidantes incluidos en la formulación de la tubería se consume mediante reacciones de oxidación. También se pueden enjuagar de la superficie de la tubería con agua corriente. Los antioxidantes son algo móviles y pueden migrar dentro de la pared de la tubería desde el núcleo hasta las regiones de reacción en la superficie del diámetro interior.

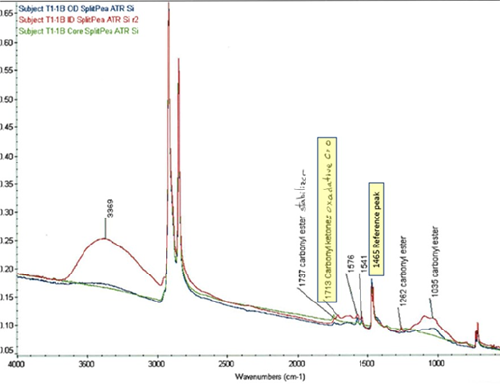

La vida útil de las tuberías de PE de agua domésticas es de aproximadamente 40 años. La vida útil de las tuberías utilizadas en las redes de distribución de agua depende de la retención del material de su paquete antioxidante. Para las tuberías de PE que se utilizan en las redes de distribución de agua, la difusión y pérdida de antioxidante del material es impulsada desde la superficie interior de la tubería. Cuando el cloro está presente en el agua, puede aumentar la tasa de agotamiento del antioxidante. La figura 22 muestra una representación de la degradación del PE en los sistemas de agua potable clorada. La oxidación del PE deja especies de reacción en la pared de la tubería, como grupos vinilo (C=C), grupos cloro y grupos carbonilo (C=O). Estas especies no existen en cantidades significativas en tuberías no degradadas. La presencia de estos grupos químicos es uno de los primeros indicadores de degradación y puede conducir a la escisión de la cadena del polímero y a fallas mecánicas que provoquen la propagación de grietas a través de la pared de la tubería. FTIR puede detectar estos cambios en los enlaces químicos que indican los procesos oxidativos incipientes antes de que los materiales de la tubería muestren signos visibles de degradación. En particular, se usa para identificar grupos carbonilo que se pueden utilizar para cuantificar el grado de oxidación a través de lo que se ha denominado "índice de carbonilo" o CI. El índice de carbonilo se puede calcular tomando una proporción de la altura del pico de cetona C=O 1713 cm -1 a la altura del pico de referencia de la cadena principal del polímero 1465 cm-1 (Figura 23). Las investigaciones han demostrado que los índices de carbonilo del interior de las tuberías de polietileno por debajo de 0.02 indican que no hay oxidación significativa, mientras que un CI por encima de 0.1 denota oxidación severa y fragilidad que pueden provocar la falla de la tubería.

La espectroscopía infrarroja es muy útil en el análisis de fallas y puede ser una gran herramienta en los casos en los que es fundamental comprender por qué y cómo ocurrió una falla de material. FTIR no solo permite una recopilación de datos más eficiente, sino que también es menos invasiva que los métodos tradicionales, proporciona una mayor calidad espectral y es fácil de usar. Las compañías de seguros, los litigantes, los fabricantes de materiales plásticos y otras personas involucradas en asuntos en los que se haya producido una falla de material y haya dado lugar a reclamos relevantes deben considerar la participación de expertos en espectroscopía lo antes posible para ayudar a garantizar que se puedan realizar análisis de materiales adecuados y detallados.

Agradecemos a nuestros colegas John Carroll, BS, Brian Flinn, PhD, PE y Dale Clark, PE por transmitir sus conocimientos y experiencia, que ayudaron enormemente en esta investigación.

John Carroll es químico de la práctica de Arquitectura e Ingeniería Forense de J.S. Held. Administra el laboratorio químico de J.S. Held en Redmond y tiene más de 20 años de experiencia en desarrollo de métodos en laboratorio y terreno, así como en investigación y pruebas, usando una amplia gama de instrumentos. Su experiencia en proyectos incluye apoyo técnico y experto, así como desarrollo y uso de técnicas de análisis químico e instrumental. Las capacidades del laboratorio de química y ciencia de materiales de J.S. Held incluyen el análisis de polímeros, fibras e hidrocarburos por medio de diversas técnicas avanzadas tales como espectrometría infrarroja, calorimetría de barrido diferencial, cromatografía de alta resolución en fase líquida, al igual que metodologías químicas por vía húmeda estándar.

Puede comunicarse con John escribiendo a [email protected] o llamando al +1 425 207 4346.

Brian Flinn es vicepresidente y metalúrgico en la práctica de Arquitectura e Ingeniería Forense de J.S. Held. Su experiencia incluye análisis del origen de fallas en metales, polímeros/plásticos/adhesivos, resinas, cerámicas, vidrios, concreto y productos de madera. Ha estado activamente involucrado en litigios de accidentes personales, defectos de construcción, corrosión y degradación de materiales. También ha sido coordinador en casos de fugas en tuberías, de implantes médicos fallidos y casos de violación de patentes. La experiencia de Brian con materiales abarca fatiga, fractura, y análisis de fallas, relación estructura-propiedad-procesamiento, estructura y propiedad interfacial, unión adhesiva y combinación, pruebas mecánicas de materiales, corrosión, degradación y análisis térmicos.

Puede comunicarse con Brian escribiendo a [email protected] o llamando al +1 425 207 4358.

La termografía infrarroja es el proceso de adquisición y análisis de la información térmica de la imagen capturada por un dispositivo termográfico no destructivo, a menudo conocido como cámara infrarroja o cámara IR. Estos dispositivos detectan...

La evaluación de pérdidas complejas a menudo implica grandes volúmenes de información y la integración de numerosos documentos, lo cual acentúa la importancia de contar con informes completos de fácil acceso y comprensión. Cuando se usa en conjunto con...